en temps réel

dévracage ?

- Automatiser des tâches de préhension de pièces même complexes disposées en vrac, qu’elles soient rangées ou semi rangées pour réaliser le bin picking

- Automatiser des opérations de Pick and Place

- Garantir une cadence soutenue et constante (à partir de 1 seconde par pièce saisie en fonction de la taille du robot, de la configuration générale et du fait de scanner ou non en temps masqué …)

- Garantir un positionnement précis et répétable des pièces saisies (de l’ordre de 0.1 mm 0.5 mm en fonction de la taille de la pièce)

- Garantir la non collision de la pince avec l’environnement lors de la préhension

- Éviter des surcoûts de conditionnement

Le processus complet

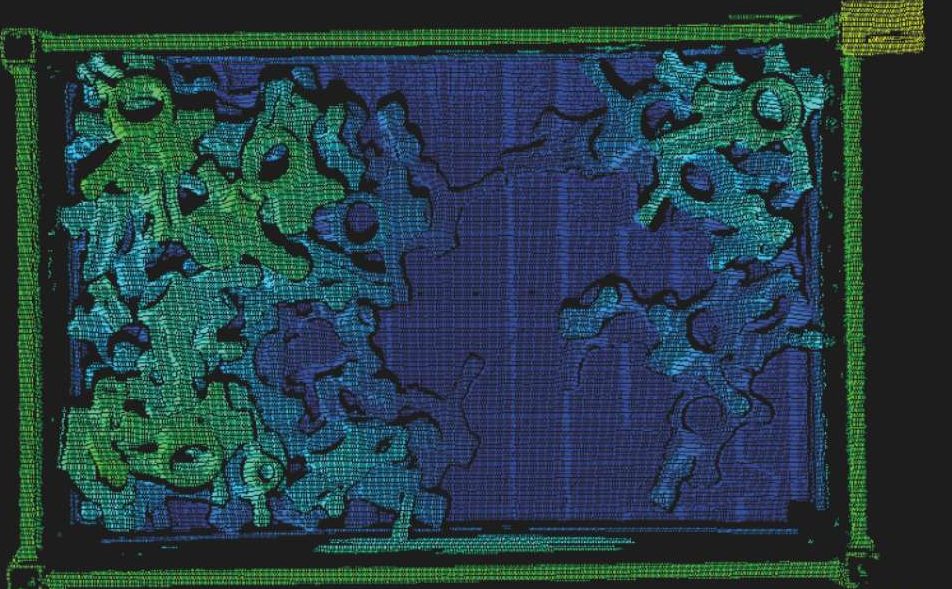

Etape 1 : LA NUMÉRISATION

Du réel au virtuel

La caméra Cirrus3D numérise la scène de travail réelle sous la forme d’un nuage de points 3D. Le capteur utilise la technologie de la stéréovision pour l’acquisition des données et ainsi assurer la qualité des informations contenues dans le scan pour des performances maximales dans les résultats de la numérisation. L’utilisateur a la possibilité de définir graphiquement les paramètres de la scène de travail : volume de travail, densité de points contenus dans le nuage de points.

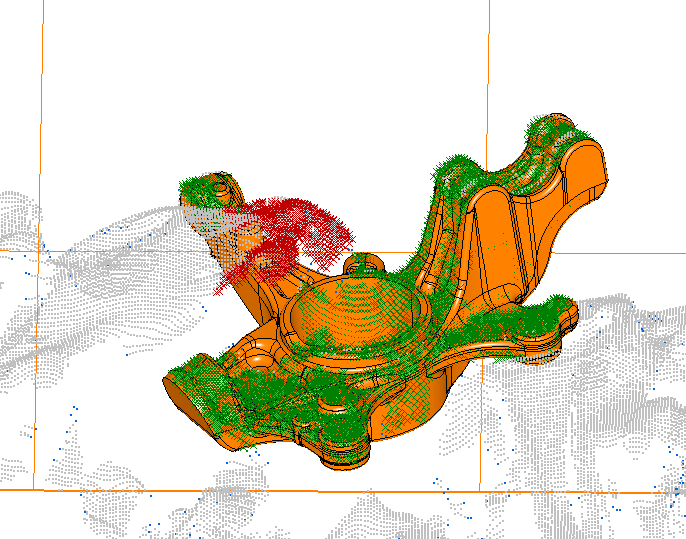

Étape 2 : LA LOCALISATION

Localisation et gestion des recouvrements

Le logiciel de traitement d'images localise la meilleure pièce à saisir à partir de ses mesures 3D par comparaison avec le modèle CAO de la pièce ou bien en détectant automatiquement sa forme. Afin de garantir une préhension en toute sécurité, les éventuelles zones de recouvrement par les autres pièces sont simulées en construisant une scène de travail virtuelle.

Étape 3 : LA PRÉHENSION

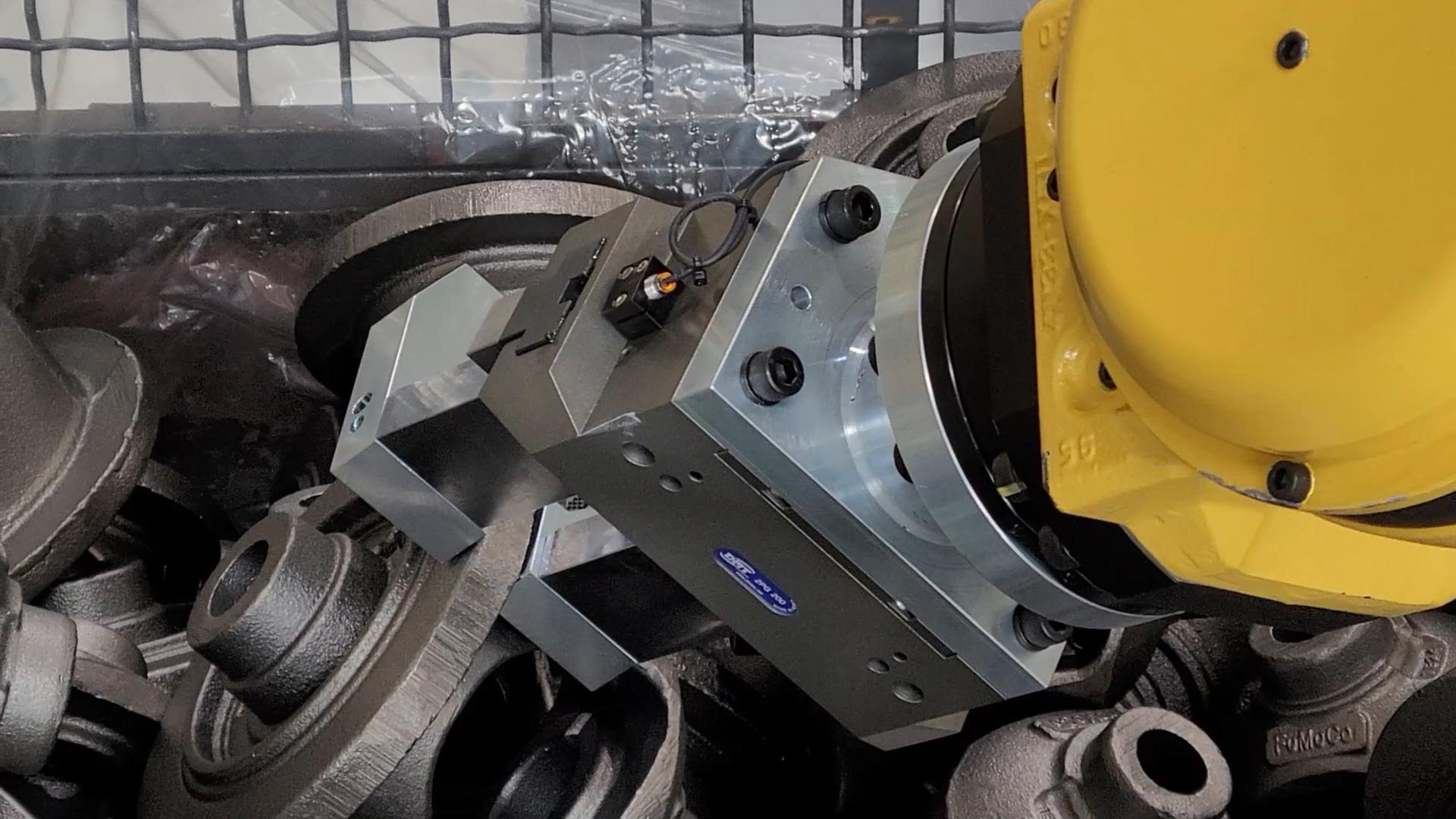

Gestion des préhenseurs et points de prise

Plusieurs préhenseurs et points de prise peuvent être facilement définis dans le logiciel pour un vidage complet du container.

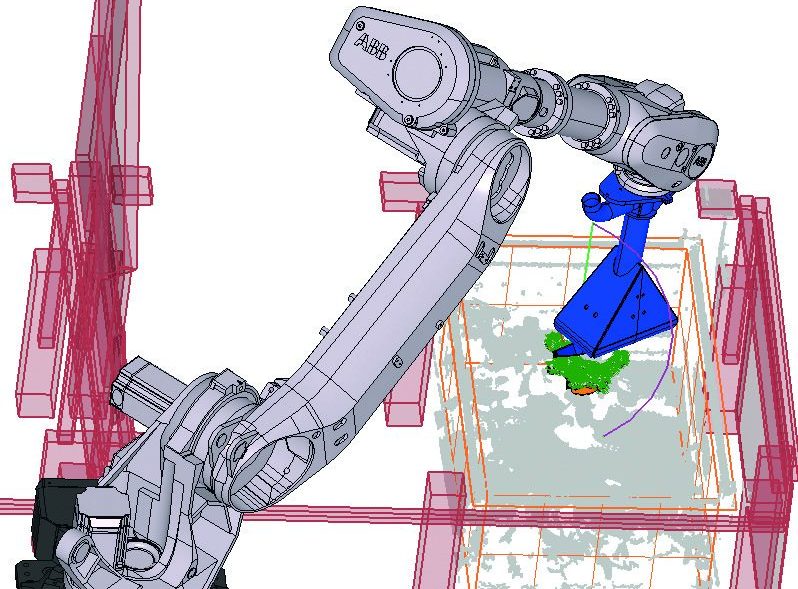

Un outil de simulation intégré en standard permet de vérifier le bon design des éléments mécaniques (cellule, robot, préhenseurs) et l'accessibilité des points de préhension.

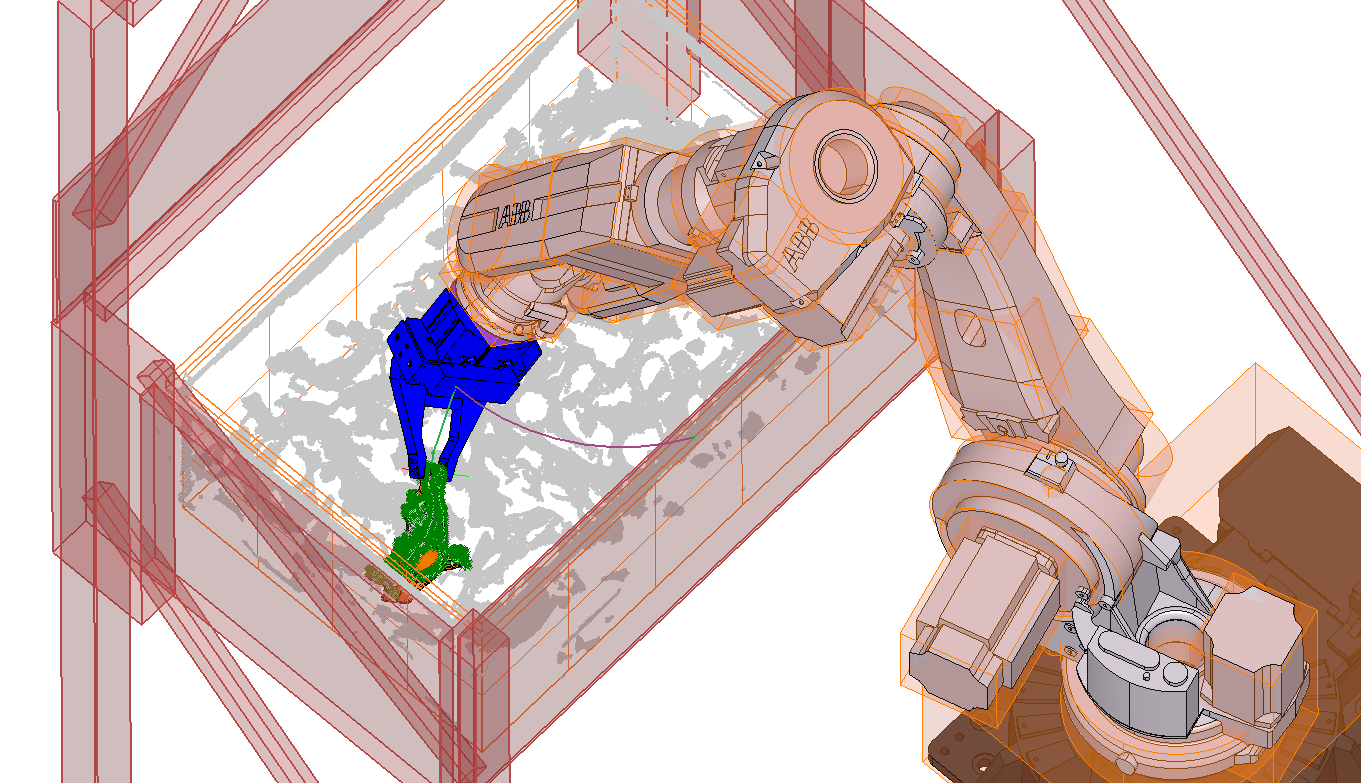

Étape 4 : LE GUIDAGE ROBOT

Génération de la trajectoire robot

Le logiciel Pick3D prend en charge le calcul de la trajectoire robot de manière optimale et quelque soit sa marque et son modèle pour éviter toute collision avec l’environnement de travail. Il transmet au contrôleur robot les positions angulaires de chaque axe, tenant compte des singularités éventuelles.

Ainsi, l’applicatif robot devient plus facile à développer et le temps d’intégration est considérablement réduit. De plus, la gestion des collisions est mieux appréhendée pour permettre au robot de « plonger » dans la benne en toute sécurité.

Au final, cette intégration simplifiée et moins longue, associée à une meilleure productivité, garantit aussi un ROI plus rapide.

Types de pièces

Pourquoi

Visionerf?

Depuis la première génération de caméras 3D cirrus lancée en 2015, Visionerf n’a cessé d’améliorer ses produits pour mettre à disposition de ses clients un scanner haut de gamme capable d’évoluer dans les environnements les plus durs comme la fonderie ou les environnements poussiéreux et humides.

La conception unique de cette caméra basée sur le principe de la stéréoscopie haute résolution permet de visualiser des éléments de très petite dimension avec une très grande précision dans un temps extrêmement court. Associé à une puissante lumière structurée, la qualité des informations reste constante sur une grande diversité de matériaux. Du noir au très brillant, la fiabilité des mesures reste d’un haut niveau.

Aujourd’hui, les caméras Visionerf sont intégrées dans tous les secteurs d’activités pour la manutention précise de pièces de toutes dimensions (vis, pièces mécaniques de carrosserie); pour le guidage des robots pour des applications de hautes volées (détection automatique de potentielles fuites de gaz sur les réfrigérateurs, jusqu’au changement automatique des outils de forage sur des tunneliers géants); pour le contrôle et l’inspection d’objets directement sur les lignes de production.