Inspection et contrôle dimensionnel

En temps réel

inspection ?

- Eviter le surcoût du contrôle en ligne traditionnel par la fiabilité et la robustesse du contrôle automatisé.

- Garantir la cadence de production malgré la présence du contrôle en ligne. Le résultat est instantané et permet d'interagir sur le processus de fabrication très rapidement.

- Contrôle de manque ou de surplus matière

- Contrôle dimensionnel

- Mesure de défauts de forme

Le processus complet

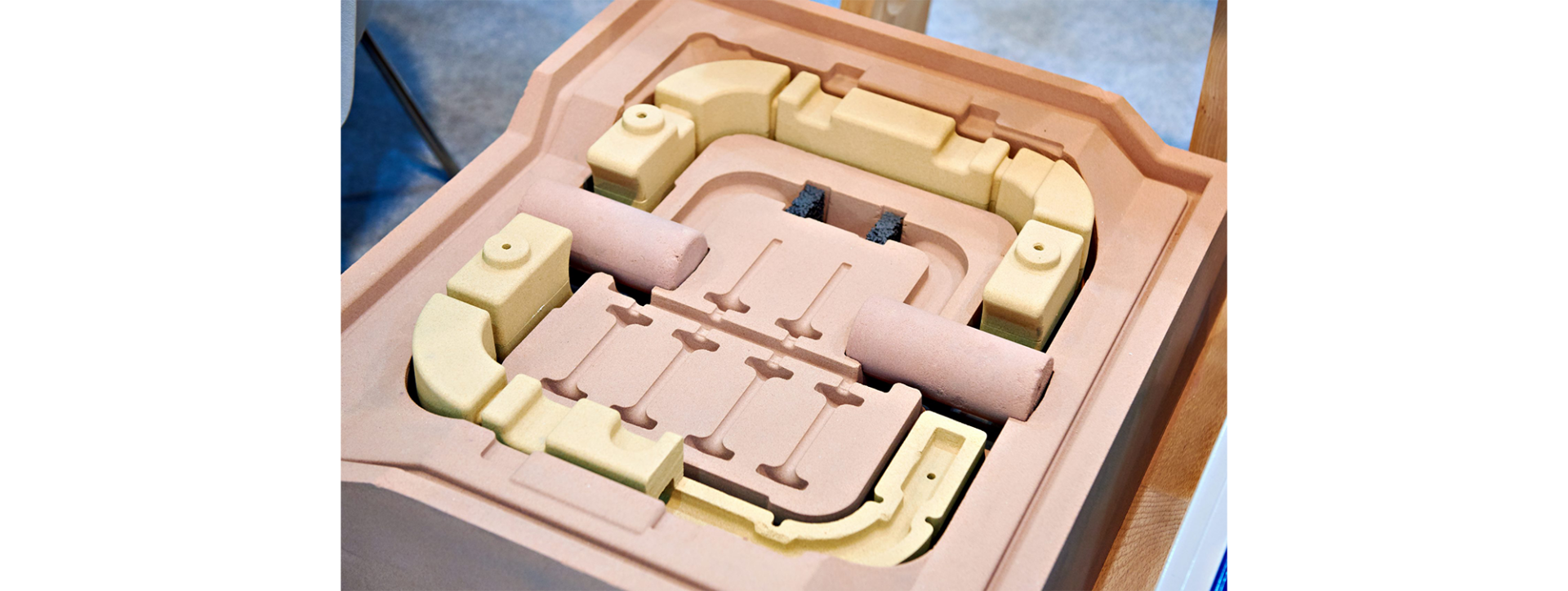

Étape 1 : LA NUMÉRISATION

Du réel au virtuel

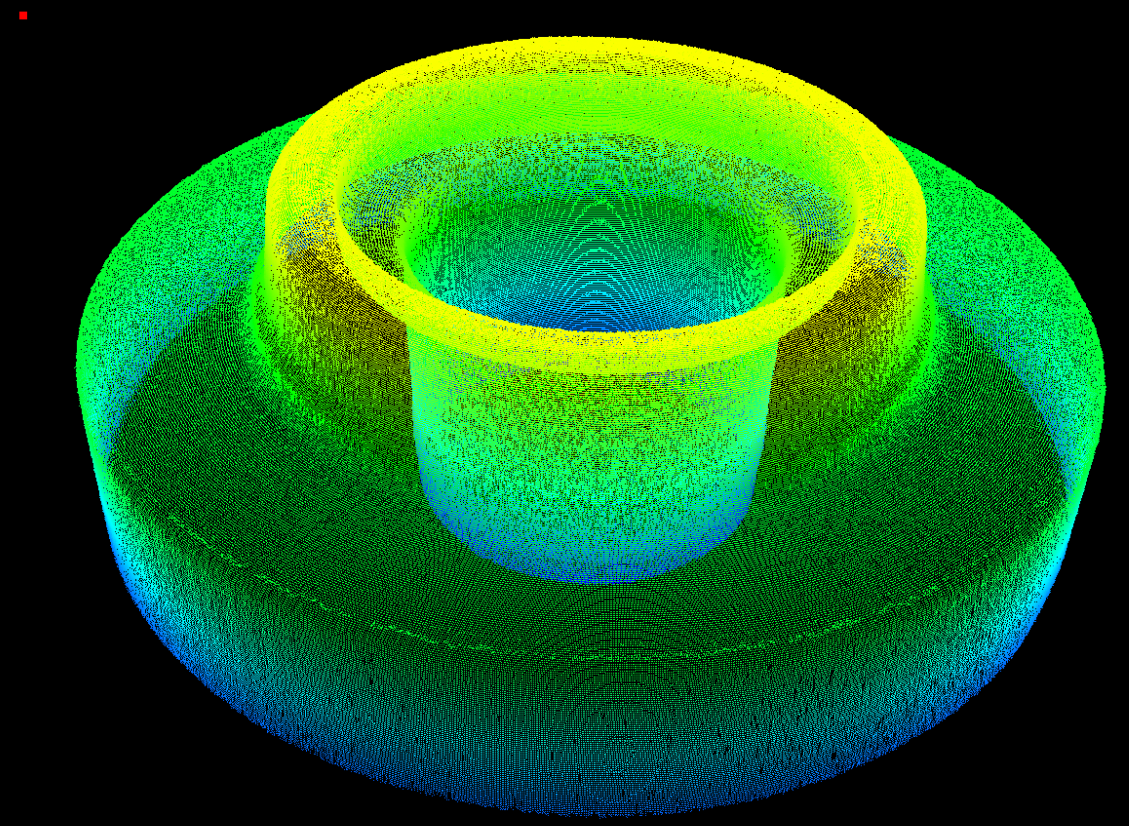

La caméra Cirrus3D numérise la scène de travail réelle sous la forme d’un nuage de points 3D. Le capteur utilise la technologie de la stéréovision pour l’acquisition des données et ainsi assurer la qualité des informations contenues dans le scan pour des performances maximales dans les résultats de la numérisation. L’utilisateur a la possibilité de définir graphiquement les paramètres de la scène de travail : volume de travail, densité de points contenus dans le nuage de points.

Étape 2 : PRÉPARATION DE L’ANALYSE

Rapide et facile

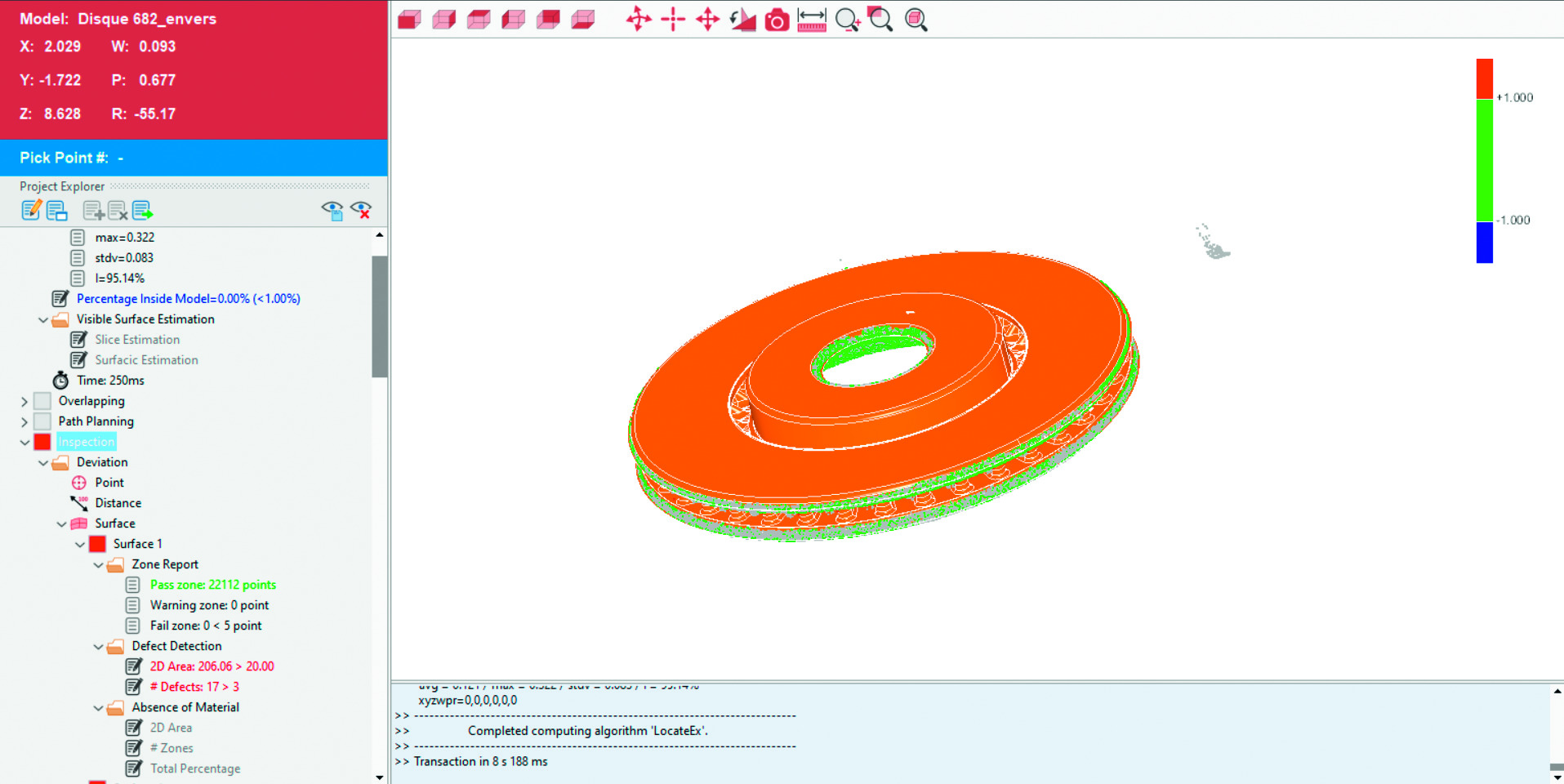

Import du nuage de point et de la CAO, création de repère et alignement de la CAO, filtrage du nuage de point… Toutes les étapes préparatoires à l’analyse sont automatisées. La création du programme est entièrement réalisée via une interface graphique sans nécessiter la rédaction d’une seule ligne de code. Créez votre programme simplement sur votre pièce de référence et déroulez votre analyse automatisée sur les pièces suivantes.

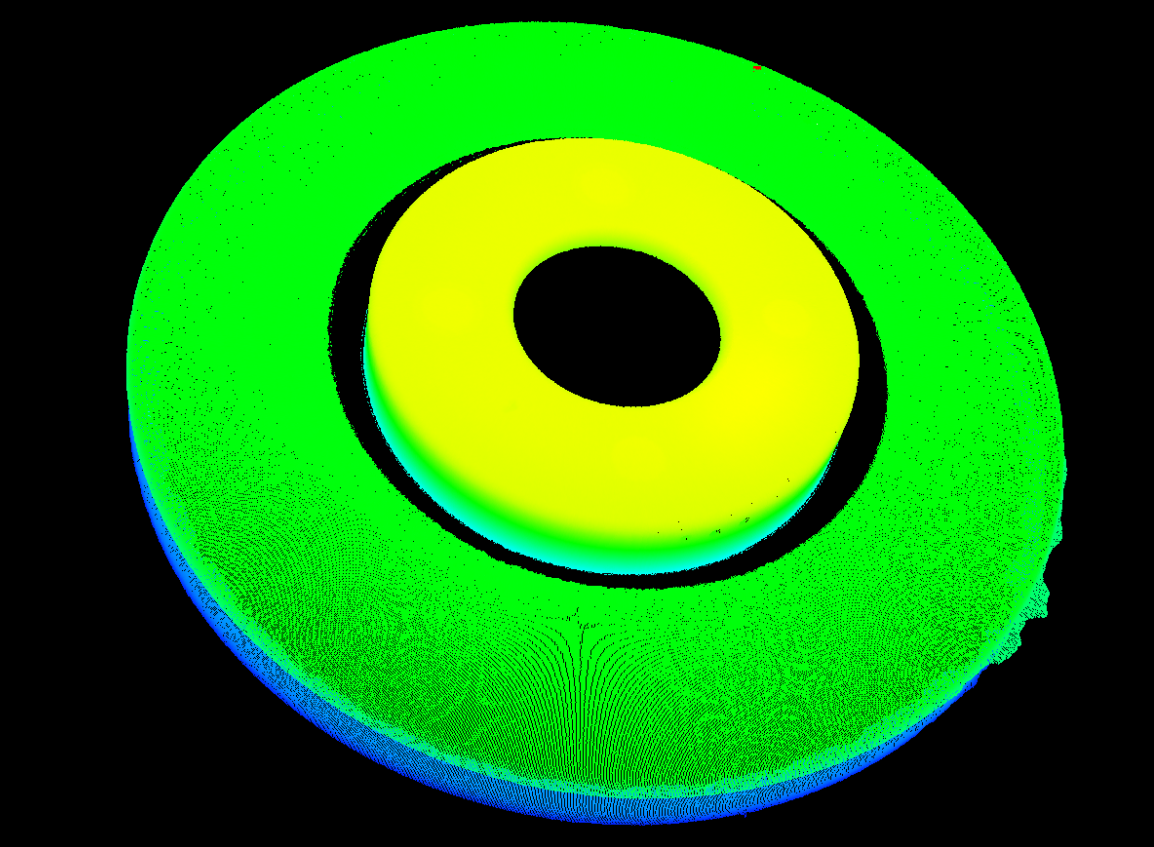

Étape 3 : MESURE

Métrologique ou par attribut

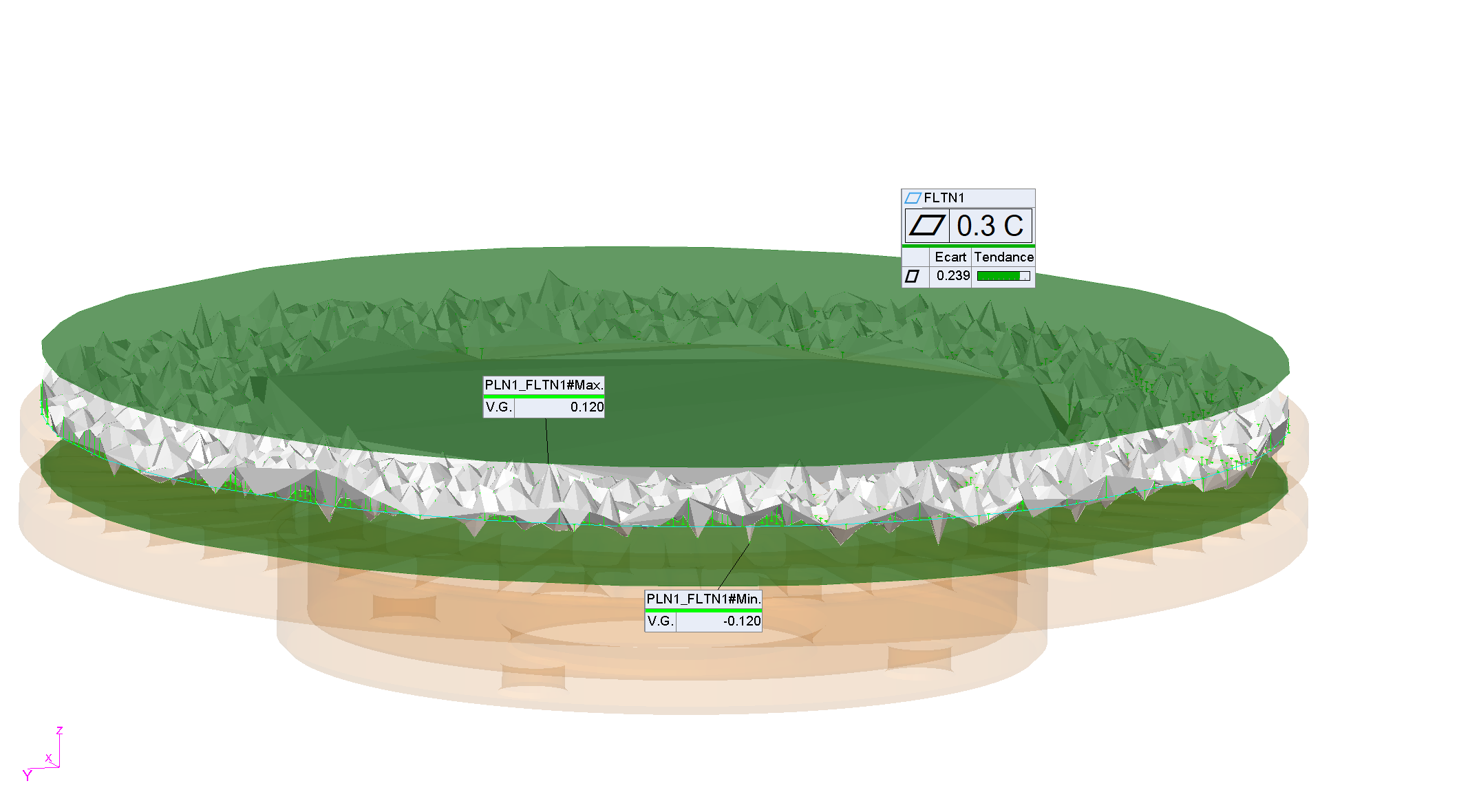

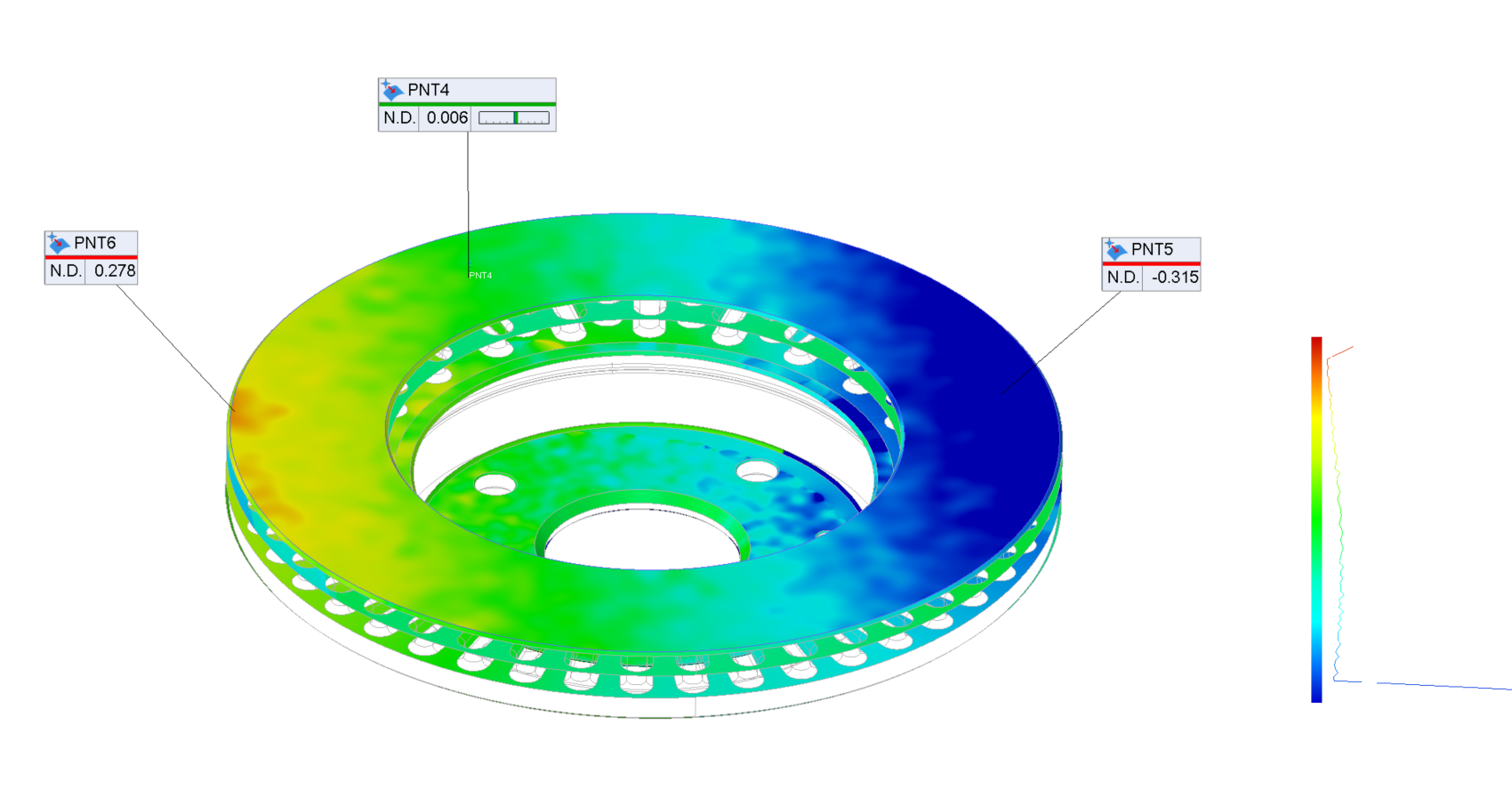

Mesure d’éléments géométriques ou surfacique, inspection de jeu et affleurement, évaluation d’épaisseurs… toutes les mesures usuelles sont adressables aisément. Chaque type d’élément dispose d’une série de stratégies d’extraction individuelle afin d’adresser les scénarios de mesure les plus complexes.

En phase de programmation les zones et paramètres d’extraction sont visualisables dans la fenêtre 3D de manière dynamique. L’architecture paramétrique du logiciel permet de contrôler en direct l’impact de chaque variable sur le résultat de l’élément mesuré.

Étape 4 : RESULTATS ET TOLERANCEMENT DES MESURES

Possibilité de définir en quelques clics

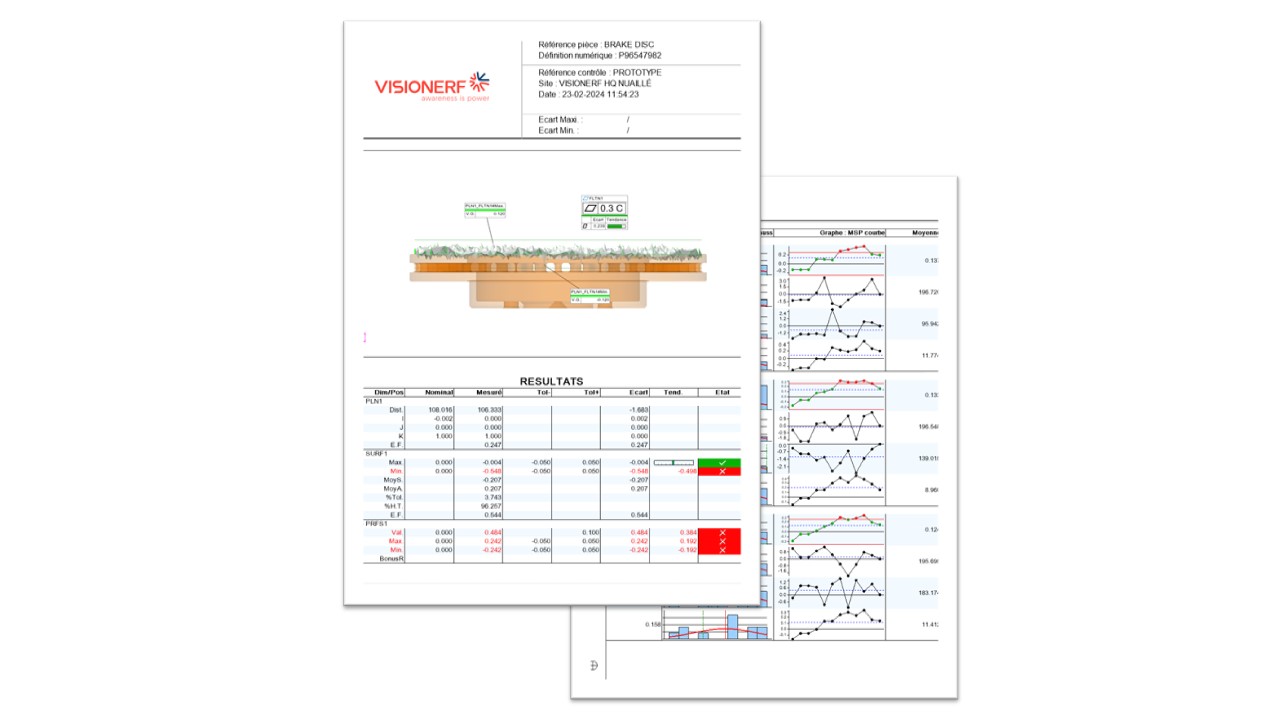

Le logiciel de traitement d'image dispose du moteur de tolérancement le plus puissant et le plus automatisé du du marché. En tant qu’utilisateur, il vous suffit de remplir le cartouche de tolérance tel que sur votre plan. Le logiciel se charge d’appliquer tous les critères de calculs et optimisations tels que spécifiés par les dernières versions des normes ISO et ASME.

Comme pour les élément géométriques et surfaciques, les tolérances géométriques sont isolables dans des vues 3D détaillés. Le gain de lisibilité vous facilite l’interprétation du résultat et le choix d’action correctives sur votre production.

Étape 5 : EXPLOITATION DU RESULTAT

Rapports et statistiques

Valeur ajoutée ultime de votre inspection, le résultat du contrôle peut prendre toutes les formes suivantes à la demande : une archive des résultats au format natif, un rapport PDF à imprimer, une analyse statistique de vos derniers contrôles ou une alerte en cas de résultats hors tolérance.

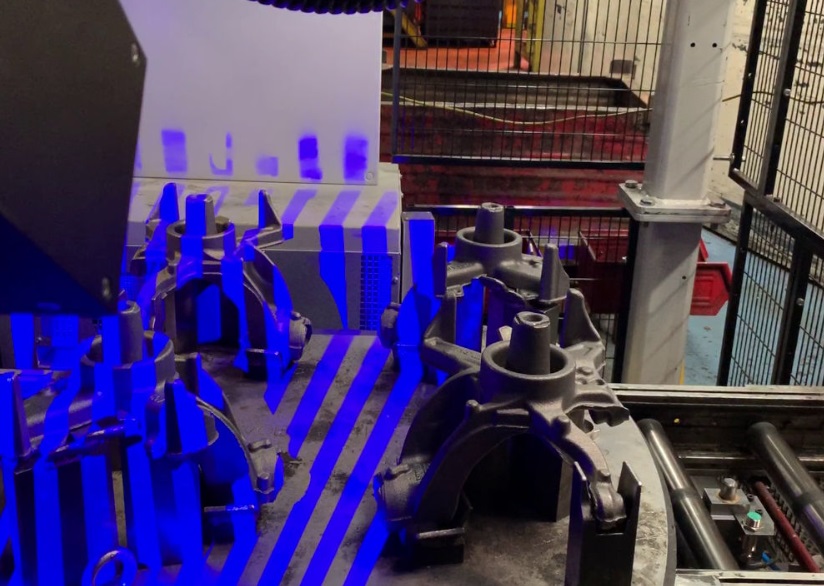

Pourquoi

Depuis la première génération de caméras 3D cirrus lancée en 2015, Visionerf n’a cessé d’améliorer ses produits pour mettre à disposition de ses clients un scanner haut de gamme capable d’évoluer dans les environnements les plus durs comme la fonderie ou les environnements poussiéreux et humides.

La conception unique de cette caméra basée sur le principe de la stéréoscopie haute résolution permet de visualiser des éléments de très petite dimension avec une très grande précision dans un temps extrêmement court. Associé à une puissante lumière structurée, la qualité des informations reste constante sur une grande diversité de matériaux. Du noir au très brillant, la fiabilité des mesures reste d’un haut niveau.

Aujourd’hui, les caméras Visionerf sont intégrées dans tous les secteurs d’activités pour la manutention précise de pièces de toutes dimensions (vis, pièces mécaniques de carrosserie); pour le guidage des robots pour des applications de hautes volées (détection automatique de potentielles fuites de gaz sur les réfrigérateurs, jusqu’au changement automatique des outils de forage sur des tunneliers géants); pour le contrôle et l’inspection d’objets directement sur les lignes de production.